O acoplamento elástico para encoder é fundamental em sistemas de automação, pois garante precisão e durabilidade ao lidar com desalinhamentos e vibrações. A escolha do acoplamento ideal deve considerar fatores como desalinhamento, torque e material, e a manutenção regular é essencial para evitar falhas e prolongar a vida útil do equipamento. Para produtos de qualidade e suporte técnico, consulte o Soluções Industriais e solicite um orçamento para otimizar suas operações industriais.

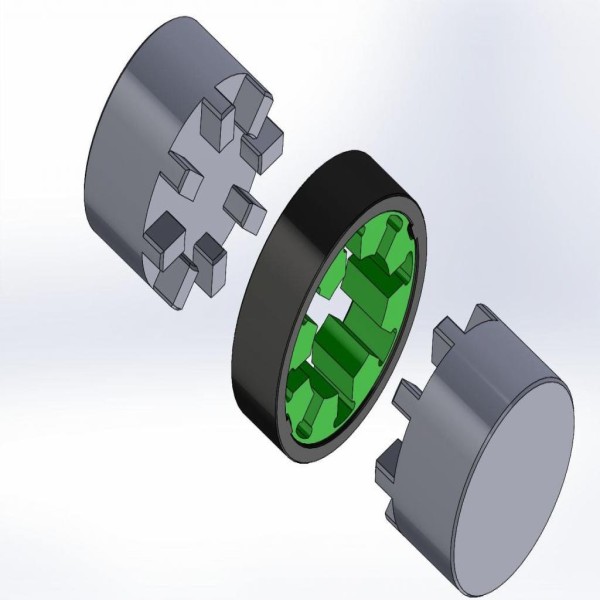

O acoplamento elástico para encoder é uma peça fundamental em diversos sistemas de automação industrial, garantindo precisão e durabilidade. Ele é projetado para conectar componentes rotativos, absorvendo desalinhamentos e vibrações. Isso prolonga a vida útil dos equipamentos e aumenta a eficiência do sistema. Neste artigo, exploraremos a importância desse componente e como ele pode beneficiar suas operações industriais.Importância do acoplamento elástico para encoder

O acoplamento elástico para encoder é essencial em sistemas de automação e controle de movimento, desempenhando um papel vital na transmissão precisa de dados entre componentes rotativos e sistemas de medição.

Sua importância reside na capacidade de compensar desalinhamentos, absorver vibrações e permitir movimentos suaves, fatores que são cruciais para a precisão e eficiência de um sistema de automação.

Em aplicações industriais, onde a precisão é um requisito fundamental, qualquer falha na transmissão de dados pode resultar em erros significativos, afetando a qualidade do produto final e a eficiência do processo.

O acoplamento elástico ajuda a mitigar esses riscos ao garantir que os encoders possam medir com precisão a posição e a velocidade dos componentes rotativos, mesmo em condições adversas.

Além disso, o acoplamento elástico reduz o desgaste dos componentes, prolongando a vida útil dos equipamentos e diminuindo a necessidade de manutenção.

Isso se traduz em economia de custos e aumento da produtividade, uma vez que menos tempo é gasto em paradas para reparos e ajustes.

Portanto, entender a importância do acoplamento elástico para encoder e escolher o modelo mais adequado para sua aplicação específica é fundamental para garantir a operação eficiente e confiável dos sistemas de automação industrial.

Vantagens do uso em sistemas de automação

O uso de acoplamentos elásticos para encoder em sistemas de automação oferece uma série de vantagens que são fundamentais para a eficiência e precisão dos processos industriais.

Primeiramente, eles proporcionam uma conexão flexível entre componentes rotativos, o que permite a absorção de desalinhamentos angulares, radiais e axiais. Isso é crucial em ambientes industriais, onde pequenos desalinhamentos podem ocorrer devido a variações térmicas ou vibrações.

Outra vantagem significativa é a redução do desgaste dos componentes conectados. Com a capacidade de absorver vibrações e choques, os acoplamentos elásticos minimizam o impacto direto sobre os encoders e outros componentes sensíveis, prolongando a vida útil do sistema e reduzindo a necessidade de manutenção frequente.

Além disso, os acoplamentos elásticos contribuem para a precisão do sistema, garantindo que os dados transmitidos pelos encoders sejam exatos e consistentes, mesmo sob condições de operação desafiadoras. Isso é especialmente importante em aplicações que exigem controle preciso de posição e velocidade, como em robótica e linhas de produção automatizadas.

Por fim, a instalação de acoplamentos elásticos é geralmente simples e rápida, o que facilita a integração em sistemas novos ou já existentes. Isso permite que as empresas adaptem suas operações de forma eficiente, mantendo a competitividade em um mercado em constante evolução.

Como escolher o acoplamento ideal para sua aplicação

Escolher o acoplamento elástico para encoder ideal para sua aplicação é um passo crucial para garantir a eficiência e longevidade dos sistemas de automação.

O primeiro fator a considerar é o tipo de desalinhamento que o sistema pode enfrentar. Desalinhamentos angulares, radiais e axiais são comuns, e é importante selecionar um acoplamento que possa compensar adequadamente essas variações.

Outro aspecto importante é a capacidade de torque do acoplamento. Ele deve ser capaz de transmitir o torque necessário sem falhas, garantindo que o sistema funcione de forma suave e sem interrupções.

Além disso, a escolha do material do acoplamento também é vital, pois diferentes materiais oferecem diferentes níveis de rigidez e resistência a condições ambientais, como temperatura e umidade.

A durabilidade é outro fator a ser considerado. Um acoplamento de alta qualidade pode reduzir a necessidade de manutenção frequente e prolongar a vida útil do sistema. Portanto, é importante avaliar a reputação do fabricante e optar por produtos que ofereçam garantia e suporte técnico.

Por fim, a compatibilidade com os componentes existentes é essencial. Certifique-se de que o acoplamento escolhido seja compatível com os encoders e outros componentes do sistema, facilitando a instalação e evitando problemas de integração.

Consultar especialistas ou fornecedores confiáveis pode ser uma boa prática para garantir que a melhor decisão seja tomada.

Manutenção e cuidados essenciais

A manutenção adequada e os cuidados essenciais com o acoplamento elástico para encoder são fundamentais para garantir seu desempenho ótimo e prolongar sua vida útil.

Primeiramente, é importante realizar inspeções regulares para identificar sinais de desgaste ou danos. Verifique se há rachaduras, corrosão ou deformações, que podem comprometer a eficiência do acoplamento.

Lubrificar periodicamente o acoplamento pode ajudar a reduzir o atrito entre as partes móveis, diminuindo o desgaste e aumentando a eficiência do sistema. No entanto, é crucial utilizar lubrificantes adequados, conforme recomendado pelo fabricante, para evitar reações adversas com os materiais do acoplamento.

Outro cuidado essencial é garantir que o acoplamento esteja sempre alinhado corretamente. Desalinhamentos excessivos podem causar falhas prematuras e aumentar o estresse nos componentes conectados. Ajuste o alinhamento sempre que necessário, especialmente após a manutenção ou substituição de componentes adjacentes.

Além disso, é aconselhável manter um registro detalhado de todas as atividades de manutenção, incluindo inspeções, lubrificações e ajustes. Isso facilita o acompanhamento do histórico de manutenção e a identificação de possíveis tendências de falha.

Por fim, trabalhar com fornecedores que ofereçam suporte técnico e peças de reposição de qualidade é vital para garantir que qualquer necessidade de manutenção possa ser atendida rapidamente, minimizando o tempo de inatividade e mantendo a operação eficiente.

Conclusão

O acoplamento elástico para encoder é uma peça indispensável em sistemas de automação, oferecendo precisão, durabilidade e flexibilidade.

Sua capacidade de absorver desalinhamentos e vibrações não só melhora a eficiência dos sistemas, mas também prolonga a vida útil dos equipamentos, resultando em economia de custos e aumento da produtividade.

Ao escolher o acoplamento ideal, é importante considerar fatores como tipo de desalinhamento, capacidade de torque, material e compatibilidade com os componentes existentes.

Investir em manutenção regular e cuidados adequados assegura o desempenho contínuo e evita paradas inesperadas.

Para empresas que buscam otimizar seus processos de automação, o acoplamento elástico para encoder é uma solução eficaz.

Convidamos você a explorar as opções disponíveis no Soluções Industriais, onde você encontrará produtos de alta qualidade e suporte técnico especializado para atender às suas necessidades.

Solicite um orçamento e descubra como nossos parceiros podem ajudar a impulsionar suas operações industriais.

FAQ - Perguntas frequentes sobre acoplamento elástico para encoder

O que é um acoplamento elástico para encoder?

É um componente que conecta partes rotativas em sistemas de automação, absorvendo desalinhamentos e vibrações para garantir precisão e durabilidade.

Quais são as vantagens do acoplamento elástico em sistemas de automação?

Ele melhora a eficiência, reduz o desgaste dos componentes, garante dados precisos dos encoders e facilita a adaptação a diferentes condições de operação.

Como escolher o acoplamento ideal para minha aplicação?

Considere o tipo de desalinhamento, capacidade de torque, material e compatibilidade com os componentes do sistema. Consultar especialistas também é recomendado.

Por que a manutenção regular é importante para acoplamentos elásticos?

A manutenção regular ajuda a identificar desgastes, garantir alinhamento correto e prolongar a vida útil do sistema, evitando paradas inesperadas.

Como o acoplamento elástico reduz o desgaste dos componentes?

Ao absorver vibrações e choques, ele minimiza o impacto direto nos encoders e outros componentes, prolongando sua vida útil.

Onde posso encontrar acoplamentos elásticos de qualidade?

No Soluções Industriais, você encontrará uma variedade de fornecedores que oferecem acoplamentos elásticos de alta qualidade e suporte técnico especializado.